1951년에 설립된 Istituto Nazionale di Fisica Nucleare(INFN – National Institute for Nuclear Phisica Nucleare)는 핵, 소핵, 천체 물리학에 관한 과학적 연구를 촉진, 조정, 수행하는 임무를 맡은 이탈리아의 정부 연구 센터입니다. 이탈리아 MIUR(Ministry of Education, Universities and Research) 감독하에 임무를 수행하는 INFN은 4개의 연구소와 전국 20개 지사로 구성되어 있으며 주요 이탈리아 대학 및 국제 연구 센터와 협력하고 있습니다.

Laboratori Nazionali di Frascati 지사는 INFN의 가장 큰 연구소로, 실험을 수행하기 위해 혁신적인 기술을 활용하기로 유명한 설계 및 기계 공학 부서를 보유하고 있습니다. 연구소 특유의 전문화된 작업 요구 사항을 고려하면, 효과적인 설계 및 생산을 위해 적절한 기술을 선택하는 것이 특히 중요합니다.

INFN 지사 Laboratori Nazionali di Frascati의 기계 설계 및 건설 부서 책임자인 Tommaso Napolitano 는 설명합니다. “INFN은 경우에 따라 하나 또는 두 개의 프로토타입 또는 생산 파트 등 소량의 생산이 필요한 연구 프로젝트와 실험을 수행합니다. 따라서 긴 제작 시간과 높은 비용이 수반되는 전통적인 제조 방식의 공정은 소량 생산에 적합하지 않습니다. 3D 프린팅은 이상적인 주문형 솔루션을 제공하므로 많은 비용이 요구되는 툴링이나 가공 없이도 필요로 하는 정확한 양의 파트를 비용 효율적으로 생산할 수 있습니다.”

INFN은 여러 적층 가공 기술을 테스트한 후 Stratasys의 현지 파트너인 에너지 그룹(Energy Group)의 CAD 관리자로부터 Stratasys FDM® 프린터를 구매했습니다. 구매 즉시 효율성의 개선을 경험한 INFN은 곧 생산 능력을 확장하기 위해 또 다른 FDM 프린터인 Stratasys Fortus 450mc를 구입했습니다. 또한 PolyJet 3D 프린팅을 처음으로 도입해 설계 작업을 더욱 개선했습니다.

현재 엔지니어링 팀에서는 모든 프로젝트에 적층 제조 방식을 활용하고 있습니다. Napolitano는 적층 제조 방식으로 팀이 보다 자유롭고 다양한 설계를 할 수 있었으며, 전반적인 개발 및 생산 과정을 가속화할 수 있었다고 이야기합니다.

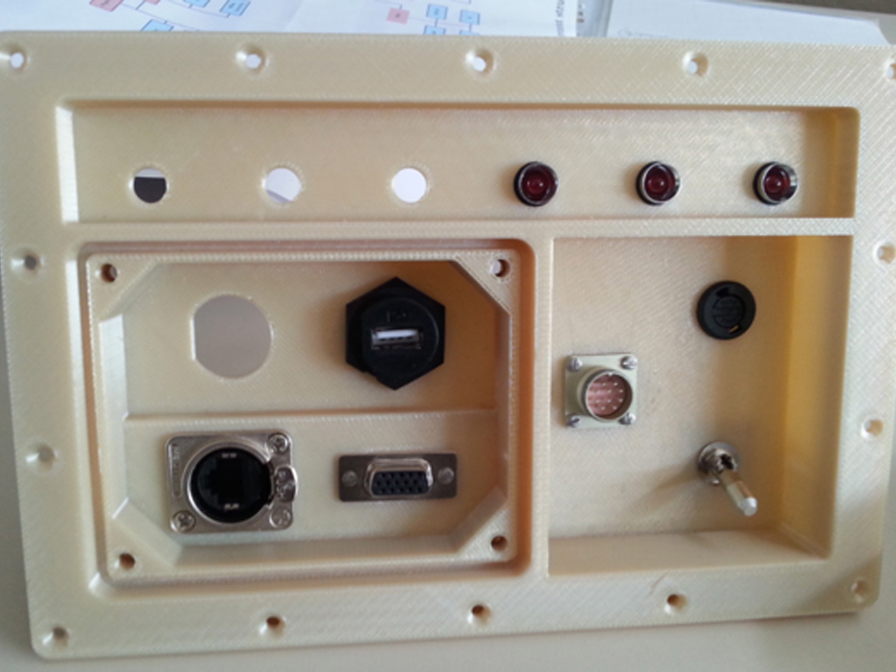

Napolitano는 이렇게 이야기합니다. “현재 Stratasys 3D 프린터를 24시간 사용하면서 프로젝트와 실험을 전적으로 사내에서 수행하고 있습니다.” “PolyJet 3D 프린팅을 통해 설계 검증 및 테스트를 위한 매우 정밀한 프로토타입을 제작하고 있으며, 개발 과정에서 상당한 시간과 비용을 절약할 수 있었습니다. Fortus 450mc를 사용하여 연구를 위한 맞춤형 기능 파트 제작에 다양한 고급 재료를 활용하고 있으며, 해당 파트 중 많은 수가 우주에서와 같은 어려운 환경에서 사용됩니다. 사내 기계 시설에서 사용하는 전통적인 기술로는 이러한 설계 및 생산 유연성을 확보할 수 없습니다.”

INFN은 최근 이탈리아 우주국과 러시아 우주국의 상호 협력의 일환으로 국제우주정거장(ISS)의 지상 및 우주 UV 방출 연구를 위한 최초의 우주 UV 망원경을 개발하는 임무를 맡았습니다. 그러나, Mini-EUSO¹ 라는 명칭의 이 망원경의 기계적 구조를 제작하려면 몇 가지 과제를 해결해야 했습니다. 연구팀이 직면한 가장 큰 과제는 항공우주 산업과 국제우주정거장의 엄격한 인증 요건을 충족하면서도 로켓 발사의 기계적 응력과 진동을 견딜 수 있는 재료를 찾는 것이었습니다.

"재료 인증 요건을 충족하면서 기대한 성능을 달성할 수 있는 다양한 방법을 탐색했습니다. INFN은 항공우주 분야에서 가장 보편적인 재료 중 하나인 알루미늄으로 모든 프로토타입을 제작했습니다. 그러나 결과는 기대했던 만큼의 성능을 보여주지 못했으며, 구조가 너무 무거워서 내부 전류에 필요한 절연 기능을 제공하지 못했습니다. 그 결과 INFN은 Fortus 450mc 3D 프린터를 주목하게 되었고, ULTEM 9085가 완벽한 대안이라는 점을 알게 되었습니다. ULTEM 9085는 내구성이 뛰어나고 가벼운 재료입니다. 그리고 결정적으로 뛰어난 내화학성, 열저항성과 탁월한 절연 속성도 가지고 있습니다. ULTEM 9085로 Mini-EUSO 구조를 프린팅할 수 없었다면 국제우주정거장의 안전성과 중량 제한의 요건을 충족하지 못했을 것입니다.”

또한 ULTEM 9085는 두 개의 프레넬 렌즈와 사진 검출 모듈을 유해한 진동으로부터 보호한다는 목표를 충족할 수 있었습니다. 중요한 점은 이 재료가 빛을 감지하여 전기 자극으로 변환하는 광전자 증배관 장치의 절연 및 정확한 작동 요건도 충족시킨다는 것입니다.

Fortus 450mc는 이후 Mini-EUSO 망원경의 전체 구조를 3D 프린팅으로 제작하는 데 사용되었으며, 해당 망원경은 현재 국제우주정거장에 탑재되어 있습니다. EUSO SPB2 이탈리아 협업 담당 수석 연구원 및 INFN 국가 관리자인 Marco Ricci 는 3D 프린팅이 이 프로젝트에 미치는 영향이 혁신적이라고 이야기합니다.

“Mini-EUSO의 기계 구조 제작 전반에서 Stratasys FDM 3D 프린팅을 활용함으로써 프로젝트 전체 비용을 10배 절감할 수 있었으며 개발 기간을 약 1년 단축할 수 있었습니다. 3D 프린팅은 우리가 그동안 전혀 예상하지 못했던 놀라운 결과를 가져왔습니다.” Mini-EUSO 프로그램은 프랑스, 독일, 이탈리아, 일본, 폴란드, 러시아, 슬로바키아, 스웨덴, 스위스 및 미국 등 참여한 광범위한 국제 프로젝트인 JEM EUSO(Joint Experiment Missions – Extreme Universe Space Observatory)의 일환으로 우주에서 발생하는 초고에너지 우주 광선의 기원과 본질을 탐구합니다.

Ricci는 다음과 같이 결론을 내렸습니다. “INFN은 현재 Mini-EUSO가 기록한 첫 번째 데이터를 분석 중이며 그 결과가 매우 좋습니다. 연구자의 입장에서 이 프로젝트의 수행 방식에 자부심을 가지고 있으며, 그 성과를 매우 기대하고 있습니다. 3D 프린팅이 미래의 과학 연구 성공에 어떻게 기여할 수 있는지 명확하게 깨닫는 계기가 되었습니다.”

¹ EUSO에서 사용하는 다중 파장 이미지 처리를 위한 새로운 기기