Andreas Düvel Siemens Mobility 고객 서비스 영업 대표는 SWU Verkehr 회사 같은 고객들은 사업의 가장 중요한 자산으로 ‘가용성’을 확인한다. 기차와 서비스는 운송 회사가 이익을 얻으려면 하루 종일 끊임없이 이용되고 운영되어야 하기 때문이다. SIEMENS에서 우리는 정기적으로 이러한 문제에 직면하고 있지만, 고객 요구사항에 맞는 맞춤형 부품을 신속하고 비용 효율적으로 3D 프린팅할 수 있는 능력은 SWU Verkehr GmbH와 같은 고객이 자체 부품의 설계와 생산에 밀접하게 관여할 수 있게 해준다.” Düvel에 따르면, 이러한 직접적 관여를 통해 고객 만족도가 증가되었다고 한다.

“고객은 부품의 제작과 최적화에 적극적으로 참여하고 있기 때문에 맞춤 적층 제조를 통해 고객 만족도를 극대화하고 있다. 대량생산으로는 불가능할 것이다”라고 그는 설명했다. SIEMENS Mobility 사업부는 운송업계 고객을 위해 3D 프린팅 부품을 제공하는 것 외에도 고객들이 고객 맞춤형 3D 프린팅 부품을 구매할 수 있도록 온라인 사업부를 확장했다. 교체 부품이 필요하거나 기존 부품을 변경해야 하는 고객은 지금 온라인으로 이동하여 필요한 부품을 요청하고 SIEMENS Mobility에 의해 3D 프린팅으로 제작되도록 주문할 수 있다. 이는 주문형 생산 비즈니스 모델을 탄생시켜 고객이 부품 요구 사항을 충족할 수 있는 방법을 제시하였다.

운전석 팔걸이를 넘어 SIEMENS는 ‘커플러’(두 개의 열차 객차 사이의 링크 커버) 를 위한 하우징 커버 제작 관련해서도 SWU Verkehr GmbH를 지원했으며, Mobility 팀은 현재 열차 코 파트 개발에 힘쓰고 있다. SWU Verkehr GmbH의 기준은 유리섬유 플라스틱과 같은 이전 재료로는 제공할 수 없었던 코 파트를 열차에 정확하게 장착할 필요가 있다는 것이었다.

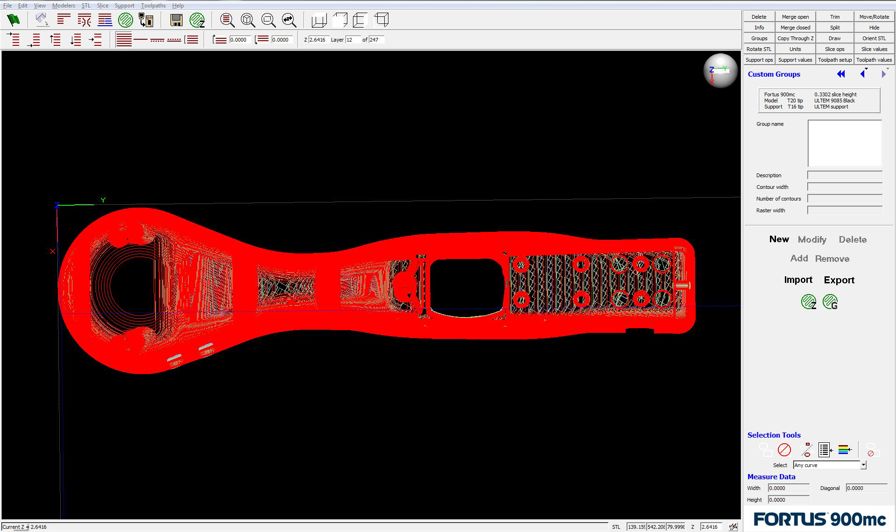

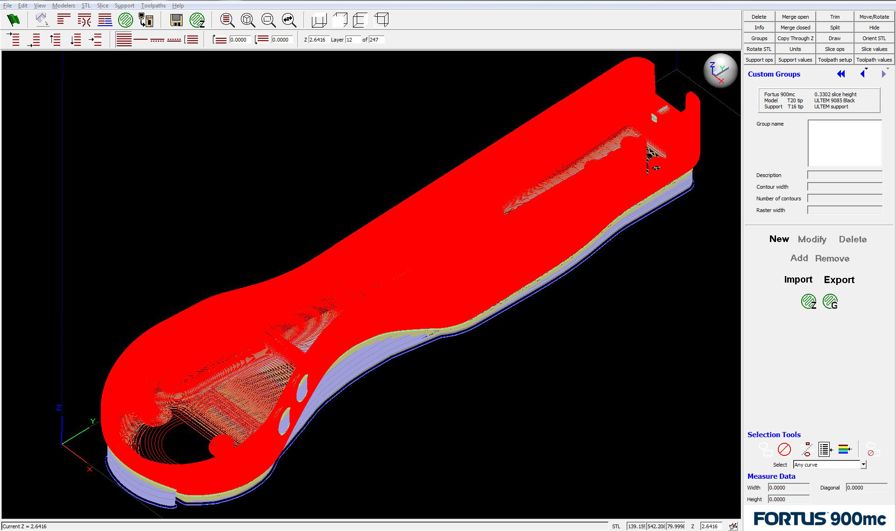

"예전에는 유리섬유 플라스틱을 사용했는데, 이 플라스틱은 잠시 눕혀 두면 물이 고이기 시작한다. 이 때문에 부품의 형태가 변경됐고, 이 부품을 열차에 장착하는 것에 상당한 영향을 미쳤다”고 Kuczmik은 설명했다. “Fortus 900mc를 사용하면 이러한 애플리케이션에 이상적인 정밀도를 제공한다. 설계의 10분의 1 이내에서 3D 프린팅 부품을 제작하여 고객이 원하는 정확한 치수에 맞게 부품을 제작할 수 있다. 이것은 다른 전통적인 제조 방법으로는 도저히 같은 수준으로 달성할 수 없다.”

Kuczmik에 따르면, 팀의 Fortus 900mc를 통해 SIEMENS는 SWU Verkehr GmbH와 운송 관련 산업 업체에 의해 필요할 때 부품 지오메트리를 수정하여 완벽하게 최적화할 수 있다. “고객들은 종종 나중에 새로운 용도로 조정하거나 현대화된 부품을 필요로 하기 때문에 반복성이 우리에게 중요하다. Fortus 900mc 3D 프린터는 매번 정확하게 동일한 부품을 생산할 수 있으며, 이는 고객이 우리에게 기대하는 품질을 만족하는 부품을 지속적으로 공급하는 데 매우 중요한 요소입니다.”라고 Kuczmik은 말했다.운전석 팔걸이를 넘어 SIEMENS는 ‘커플러’(두 개의 열차 객차 사이의 링크 커버) 를 위한 하우징 커버 제작 관련해서도 SWU Verkehr GmbH를 지원했으며, Mobility 팀은 현재 열차 코 파트 개발에 힘쓰고 있다. SWU Verkehr GmbH의 기준은 유리섬유 플라스틱과 같은 이전 재료로는 제공할 수 없었던 코 파트를 열차에 정확하게 장착할 필요가 있다는 것이었다.

"예전에는 유리섬유 플라스틱을 사용했는데, 이 플라스틱은 잠시 눕혀 두면 물이 고이기 시작한다. 이 때문에 부품의 형태가 변경됐고, 이 부품을 열차에 장착하는 것에 상당한 영향을 미쳤다”고 Kuczmik은 설명했다. “Fortus 900mc를 사용하면 이러한 애플리케이션에 이상적인 정밀도를 제공한다. 설계의 10분의 1 이내에서 3D 프린팅 부품을 제작하여 고객이 원하는 정확한 치수에 맞게 부품을 제작할 수 있다. 이것은 다른 전통적인 제조 방법으로는 도저히 같은 수준으로 달성할 수 없다.”

Kuczmik에 따르면, 팀의 Fortus 900mc를 통해 SIEMENS는 SWU Verkehr GmbH와 운송 관련 산업 업체에 의해 필요할 때 부품 지오메트리를 수정하여 완벽하게 최적화할 수 있다. “고객들은 종종 나중에 새로운 용도로 조정하거나 현대화된 부품을 필요로 하기 때문에 반복성이 우리에게 중요하다. Fortus 900mc 3D 프린터는 매번 정확하게 동일한 부품을 생산할 수 있으며, 이는 고객이 우리에게 기대하는 품질을 만족하는 부품을 지속적으로 공급하는 데 매우 중요한 요소입니다.”라고 Kuczmik은 말했다.Beyond the armrest for the driver seat, SIEMENS has supported the SWU Verkehr GmbH with the production of a housing cover for the ‘coupler’ (the cover of the link between two train carriages), while the Mobility team is currently working on developing a part for the train nose. A criterion from the SWU Verkehr GmbH was the need for an exact fit of the nose part to the train, which previous materials such as glass fiber plastics, could not provide. “Previously we used glass fiber plastics, which start to collect water when laid down for a while. This resulted in the part changing its shape, which had a dramatic effect on how it fitted onto the train,” explains Kuczmik.

“With our Fortus 900mc, the precision is ideal for these applications. We are 3D printing parts within one-tenth of the exact measurement of the design, which enables us to produce parts to the exact measurements desired by the customer. This is simply not achievable to the same degree through other traditional manufacturing methods.”

According to Kuczmik, with the team’s Fortus 900mc, SIEMENS can control and perfectly optimize part geometries as and when required by the SWU Verkehr GmbH and the transport industry. “Repeatability is key for us, as customers often need a part adapted or modernized at a later date. Our Fortus 900mc 3D Printer enables us to produce these parts exactly the same, every time, which is crucial to consistently delivering the quality of parts our customers have come to expect from us,” Kuczmik continues.

Andreas Düvel, SIEMENS Mobility Sales Representative -Customer Service, explains: “Customers such as the SWU Verkehr GmbH see ‘availability’ as the most important asset to their business – trains and services need to be available and run constantly throughout the day in order for the transport company to be profitable. We at SIEMENS are regularly faced with this challenge, however, the ability to quickly and cost-effectively 3D print customized parts specific to customer requirements, enables clients such as the SWU Verkehr GmbH to be closely involved in the design and production of its own parts.” According to Düvel, this level of direct involvement has seen an increase in customer satisfaction.

“Through customized additive manufacturing we are achieving maximum customer satisfaction because the client is actively participating in the creation and optimization of its parts. This would not be possible with mass production,” he explains. Beyond offering 3D printed production parts for customers in the transport industry, SIEMENS Mobility division has expanded its business branch online, with customers able to shop for customized 3D printed parts. Customers who need replacement parts or need to make changes to existing ones can go online now, request the part they need and order to be 3D printed by SIEMENS Mobility to 3D print. This has seen the birth of an on-demand production business model, whereby customers can have part requirements met – how they need it when they need it.

• Successful integration of FDM 3D printing into production has seen the SIEMENS Mobility team overcome limitations of traditional manufacturing methods for low volume production

• Significant reduction in lead times for customized final production parts, with turnaround times decreasing from weeks to days with FDM 3D printing

• In-house Stratasys Fortus 900mc 3D Printer improves SIEMENS’production flexibility and responsiveness to customer demands, with no unnecessary inventory costs in the process

• Advances in part repeatability, customization and availability sees increase in customer satisfaction within SIEMENS transport customer base

Known for its innovative technologies and technical know-how, SIEMENS is widely regarded as a global leader in engineering and technology solutions, with customer service and reliability integral to its success. Located in Erlangen, Krefeld, Berlin and Munich, Germany, the SIEMENS Mobility branch develops technology for vehicles and infrastructure for transport machines, while continually innovating and optimizing its services to meet complex customer demands. This was exemplified by SIEMENS’ work for one customer in particular – theSWU Verkehr GmbH. Since the year 2000 SIEMENS Mobility has worked with the city transport service provider.

“SIEMENS is a reliable and consistent partner for us. Due to the long duration of our projects, investment stability is a key aspect for us. SIEMENS mobility offers us all of this together with a comprehensive advice and service package as well as the customized manufacture of our series products,” says Jürgen Spät, head of rail vehicles at SWU Verkehr GmbH. The SWU Verkehr GmbH offers transport services across 10 trains in the inner city of Ulm. The SIEMENS Mobility division was recently approached with a challenge to recreate and optimize an armrest for the driver seat of a city train. The SWU Verkehr GmbH needed three extra buttons on the armrest for a control system. With other recent customer requests for one-off customized parts, SIEMENS turned to Stratasys FDM 3D printing as a solution to the cost and lead time barriers associated with traditional low volume production.